در دنیای امروز، سازمانها و شرکتها به دنبال روشهای نوین و مؤثر برای ارتقاء بهرهوری، کاهش هزینهها و بهبود کیفیت خدمات خود هستند. یکی از مهمترین استراتژیهایی که در این مسیر به کمک آنها میآید، فلسفهی کایزن (به ژاپنی: 改善) است. کایزن، بهعنوان یک روش بهبود مستمر، در بسیاری از صنایع موفق به تغییرات چشمگیر و دستاوردهای بزرگی شده است. اما این روش تنها یک تئوری نیست؛ بلکه عملی است که در دنیای واقعی، شرکتهای بزرگی همچون تویوتا، پپسی، فولکسواگن و بسیاری دیگر از آن بهرهبردهاند.

در این مقاله، به بررسی نمونههایی از کاربرد موفق کایزن در صنایع مختلف خواهیم پرداخت. شما خواهید دید که چگونه این فلسفه به بهبود فرآیندهای تولید، خدمات مشتری، و حتی فرهنگ سازمانی کمک کرده و سازمانها را به سمت بهرهوری بیشتر و موفقیتهای بزرگتر هدایت کرده است. اگر به دنبال راهحلهایی برای بهبود عملکرد سازمانی خود هستید، این مقاله میتواند شما را با قدرتهای پنهان این راهکار آشنا کند. پس همراه ما باشید تا ببینید چگونه این فلسفه ساده، تغییرات عظیمی را در دنیای کسبوکار به وجود آورده است.

کایزن چیست؟

کایزن (Kaizen) یک فلسفه مدیریتی ژاپنی است که بر بهبود مستمر و تدریجی در همه جنبههای کسبوکار و زندگی تأکید دارد. این مفهوم از دو واژه ژاپنی “Kai” به معنی تغییر و “Zen” به معنی بهتر شدن تشکیل شده است.

هدف کایزن ایجاد یک فرهنگ کاری است که در آن همه کارکنان، از مدیران تا کارگران، بهطور مداوم به دنبال بهبود فرآیندها، افزایش بهرهوری و کاهش اتلافها باشند. برخلاف تغییرات بزرگ و ناگهانی، کایزن بر بهبودهای کوچک و تدریجی تمرکز دارد که در طول زمان منجر به نتایج چشمگیر میشود.

حتما بخوانید: عیب صفر (Zero Defect) | 5 راهکار برای بهبود کیفیت کسبوکار

ویژگیهای اصلی کایزن:

- بهبود مستمر در طول زمان

- کاهش اتلافها و افزایش بهرهوری

- مشارکت تمامی افراد در سازمان

- رویکرد دادهمحور برای تصمیمگیری

- توجه به جزئیات و سادهسازی فرآیندها

کایزن فقط یک تکنیک نیست، بلکه یک فرهنگ است که باید در سازمان نهادینه شود.

ریشهها و تاریخچه کایزن

کایزن، اگرچه امروزه به عنوان یک متد مدیریتی مدرن شناخته میشود، اما ریشههای آن به فرهنگ سنتی ژاپن و دوران پس از جنگ جهانی دوم بازمیگردد.

خاستگاه کایزن در ژاپن

پس از جنگ جهانی دوم، اقتصاد ژاپن به شدت آسیب دید و صنایع این کشور نیاز به بازسازی سریع و کارآمد داشتند. در همین زمان، متخصصان مدیریت کیفیت مانند ادوارد دمینگ (W. Edwards Deming) و جوزف جوران (Joseph Juran) به ژاپن آمدند و مفاهیمی مانند کنترل کیفیت آماری و بهبود مستمر را به مدیران ژاپنی معرفی کردند.

شرکتهای ژاپنی، بهویژه تویوتا، این روشها را توسعه داده و سیستم تولید تویوتا (TPS) را بر اساس اصول کاهش اتلاف، بهبود مستمر و افزایش بهرهوری بنا کردند. نتیجه این شد که کایزن به عنوان یک فرهنگ سازمانی در ژاپن شکل گرفت.

حتما بخوانید: روش شش سیگما (Six Sigma) برای مدیران و صاحبان کسبوکار

نقش دولت ژاپن در ترویج کایزن

در دهه ۱۹۵۰، دولت ژاپن از طریق سازمانهایی مانند “اتحادیه دانشمندان و مهندسان ژاپن (JUSE)” و “مؤسسه استانداردهای صنعتی ژاپن (JIS)”، کایزن را به عنوان یک راهبرد ملی برای رشد اقتصادی ترویج کرد.

ورود کایزن به جهان

موفقیت حیرتانگیز شرکتهای ژاپنی مانند تویوتا، سونی و پاناسونیک باعث شد که روش کایزن توجه جهانیان را جلب کند. در دهه ۱۹۸۰، کتاب “کایزن: کلید موفقیت رقابتی ژاپن” نوشته ماساکی ایمای (Masaaki Imai) منتشر شد و باعث شد که شرکتهای غربی نیز به استفاده از این روش روی بیاورند.

امروزه کایزن در سراسر جهان، از تولید و خدمات گرفته تا فناوری و حتی زندگی شخصی، مورد استفاده قرار میگیرد.

انواع کایزن

کایزن به عنوان یک فلسفه مدیریتی، تنها محدود به یک روش خاص نیست بلکه انواع مختلفی دارد که هرکدام در شرایط و نیازهای خاصی کاربرد دارند. در این بخش، به چهار نوع اصلی کایزن پرداخته میشود که به سازمانها کمک میکنند تا به بهبود مستمر در سطوح مختلف دست یابند.

۱. کایزن تیان (Kaizen Teian): بهبود از پایین به بالا

کایزن تیان یک رویکرد از پایین به بالا است که در آن کارکنان در تمامی سطوح سازمانی، از مدیران تا کارگران، به طور فعال در شناسایی مشکلات و پیشنهاد راهحلها مشارکت دارند. این نوع کایزن به مشارکت گستردهتر کارکنان در فرآیند بهبود مستمر تأکید دارد.

ویژگیها:

- مشارکت کارکنان در تصمیمگیریها

- توسعه فرهنگ بهبود مستمر در تمام سطوح سازمان

- حل مشکلات کوچک به صورت تدریجی

کایزن تیان موجب تقویت روحیه تیمی و ایجاد حس مسئولیت در کارکنان میشود. به علاوه، از آنجا که مشکلات و پیشنهادات از درون سازمان و از افراد که روزانه با فرآیندها مواجه هستند بیرون میآید، این نوع کایزن معمولاً نتایج کارآمدتری به همراه دارد.

۲. رویدادهای کایزن (Kaizen Events): بهبودهای تعریفشده

این نوع کایزن به صورت موقتی و هدفمند اجرا میشود. در رویدادهای کایزن، یک تیم از افراد برای حل یک مشکل خاص یا بهبود یک فرآیند خاص تشکیل میشود. مدت زمان این رویدادها معمولاً کوتاه است و تمرکز زیادی روی اجرای تغییرات سریع و مؤثر وجود دارد.

حتما بخوانید: مانیتورینگ صنعتی | افزایش 30% کیفیت و کاهش 20% هزینهها

ویژگیها:

- زمان محدود و متمرکز بر یک مشکل خاص

- تیمهای اختصاصی برای حل مسئله

- نتایج سریع و قابل اندازهگیری

رویدادهای کایزن به سازمانها کمک میکنند که در مدت زمان کوتاه، به بهبودهای ملموس و کاربردی دست یابند. این نوع کایزن معمولاً به عنوان یک نقطه شروع برای تغییرات بزرگتر یا پیادهسازی سایر اصول کایزن استفاده میشود.

۳. کایکاکو (Kaikaku): تغییرات رادیکال

کایکاکو برخلاف کایزن تیان که به بهبودهای تدریجی و کوچک تأکید دارد، تمرکز بر تغییرات رادیکال و بنیادی دارد. این نوع کایزن شامل تغییرات سریع، عمده و معمولاً سیستماتیک است که به سرعت در سازمان اعمال میشود.

ویژگیها:

- تغییرات سریع و عمده

- نیاز به بازنگری کلی در فرآیندها و ساختارها

- مناسب برای زمانهای بحرانی و نیاز به تحول فوری

کایکاکو برای مواقعی مناسب است که سازمان به دلیل تغییرات بزرگ در بازار یا مشکلات اساسی نیاز به یک بازسازی یا تحول دارد. این نوع تغییرات معمولاً نیاز به منابع و برنامهریزی دقیقتری دارند.

۴. کاکوشین (Kakushin): نوآوری موفق

کاکوشین به معنای نوآوری بنیادین و بهبود از طریق خلاقیت است. این نوع کایزن به ایجاد تغییرات انقلابی در محصولات، خدمات، یا فرآیندها از طریق نوآوری و تفکر خلاق تأکید دارد. این رویکرد معمولاً شامل استفاده از فناوریهای جدید یا مفاهیم غیرمعمول برای بهبود کلی است.

ویژگیها:

- نوآوری و خلاقیت در فرآیندها

- تأکید بر تغییرات چشمگیر و پیشرفته

- مناسب برای صنایع و شرکتهای در حال تحول یا در پی ایجاد مزیت رقابتی جدید

کاکوشین معمولاً در شرکتهایی که درصدد برتری رقابتی یا ورود به بازارهای جدید هستند، اجرا میشود. این نوع از کایزن میتواند به ایجاد ایدههای نو و محصولات جدید منجر شود که بهطور مستقیم بر موفقیت کسبوکار تأثیر میگذارد.

اصول کلیدی کایزن

کایزن به معنای بهبود مستمر و تدریجی است که بر اساس چند اصل کلیدی ساخته شده است. این اصول در واقع راهکارهایی برای بهبود فرآیندها، کاهش اتلافها و افزایش بهرهوری در سازمانها هستند. در این بخش، به اصول اصلی کایزن که قلب این فلسفه مدیریتی را تشکیل میدهند، خواهیم پرداخت.

۱. همهچیز را زیر سوال ببرید

در کایزن هیچ چیز غیرقابل تغییر نیست. همهچیز باید بهطور مداوم ارزیابی و بهبود یابد. حتی فرآیندهای به ظاهر ثابت و پایدار نیز باید به چالش کشیده شوند تا هرگونه فرصت برای بهبود شناسایی شود.

۲. ایدههای ثابت را کنار بگذارید

کایزن مخالف تفکر “اینطور همیشه بوده” است. باید به جای تکیه بر روشهای قدیمی، به جستجوی راهحلهای جدید و نوآورانه پرداخت. کایزن به دنبال تغییرات کوچک است که در طول زمان تاثیرات بزرگی ایجاد میکنند.

حتما بخوانید: تولید ناب (Lean Production) چیست؟ اصول، مزایا و چالشهای آن در 7 عنوان

۳. مشکلات و اتلافها را به عنوان فرصت ببینید

در فلسفه کایزن، مشکلات و اتلافها نه تنها بهعنوان موانع، بلکه بهعنوان فرصتهای یادگیری و بهبود دیده میشوند. با شناسایی و حل مشکلات، میتوان فرآیندها را بهینه کرده و از اتلاف منابع جلوگیری کرد.

۴. هوشمندانه تصمیم بگیرید

در این روش، تصمیمات باید بر پایه دادهها و اطلاعات دقیق اتخاذ شوند. این فلسفه بر استفاده از تحلیلهای واقعی و نتایج عملی تاکید دارد تا تصمیمگیریها به شکلی آگاهانه و موثر صورت گیرد.

۵. نگرش مثبت

یک نگرش مثبت و تمایل به حل مشکلات به جای تمرکز بر آنها، یکی از اصول اساسی کایزن است. این رویکرد باعث ایجاد روحیه همکاری و انگیزه برای بهبود مستمر در میان کارکنان میشود.

۶. بهانه نیاورید و نتوانستن را از فرهنگ لغات خود حذف کنید

کایزن به هیچوجه جایی برای بهانهجویی یا پذیرفتن شکست ندارد. هر فرد در سازمان باید مسئولیتپذیر باشد و در برابر چالشها با عزمی راسخ و ارادهای قوی به دنبال راهحلها باشد.

حتما بخوانید: تولید انبوه چیست؟ اصول، مزایا و معایب

۷. خلاقیت از هزینه مهمتر است

کایزن تاکید دارد که نوآوری و خلاقیت در بهبود فرآیندها باید به اولویت تبدیل شوند، حتی اگر هزینههای اولیه بیشتری داشته باشند. در بلندمدت، این خلاقیتها میتوانند منجر به کاهش هزینهها و بهبود کیفیت شوند.

۸. از همه ایده بخواهید

یکی از ویژگیهای مهم این روش، مشارکت همه کارکنان از پایینترین سطح تا بالاترین سطوح مدیریتی در فرآیند بهبود است. این فلسفه معتقد است که بهترین ایدهها از کسانی میآیند که مستقیماً با فرآیندها درگیر هستند.

۹. دادهمحور باشید

تصمیمگیری در این روش بر اساس دادهها و شواهد عینی صورت میگیرد، نه حدس و گمان. استفاده از اطلاعات دقیق و تحلیلهای علمی در بهبود مستمر ضروری است.

۱۰. اقدام کنید

کایزن به هیچوجه بر روی تفکر و تحلیل طولانی مدت تاکید ندارد. در عوض، اجرای سریع و مستمر راهحلها و ایدهها برای مشاهده نتایج فوری اهمیت دارد.

۱۱. راهحل ساده را انتخاب کنید نه کامل

در این روش، بهجای جستجوی راهحلهای پیچیده و ایدهآل، بر انتخاب سادهترین و موثرترین راهحلها تمرکز میشود. این راهحلها باید قابل اجرا و قابل ارزیابی باشند.

۱۲. اگر اشتباه کردید، فوراً آن را اصلاح کنید

کایزن به شما میآموزد که در صورت اشتباه کردن، نباید به عقب برگردید، بلکه باید فوراً اصلاحات لازم را انجام داده و از آن تجربه بیاموزید.

حتما بخوانید: PLC چیست؟ 3 نقش کلیدی آن در اتوماسیون صنعتی

۱۳. کایزن بیپایان است

کایزن هیچگاه به پایان نمیرسد. بهبود مستمر یک فرآیند بیپایان است که همواره باید ادامه داشته باشد. سازمانها باید به طور مداوم به دنبال بهبود باشند و به این فلسفه زندگی کنند.

۱۴. پیادهسازی کایزن را لذتبخش کنید

اجرای این روش نباید به یک کار خستهکننده تبدیل شود. در عوض، باید بهعنوان یک تجربه لذتبخش و انگیزهبخش برای همه اعضای سازمان در نظر گرفته شود.

این اصول، به عنوان نقشهراهی برای اجرای موفق کایزن در سازمانها عمل میکنند و میتوانند به بهبود مستمر، افزایش بهرهوری و کاهش اتلافها کمک کنند.

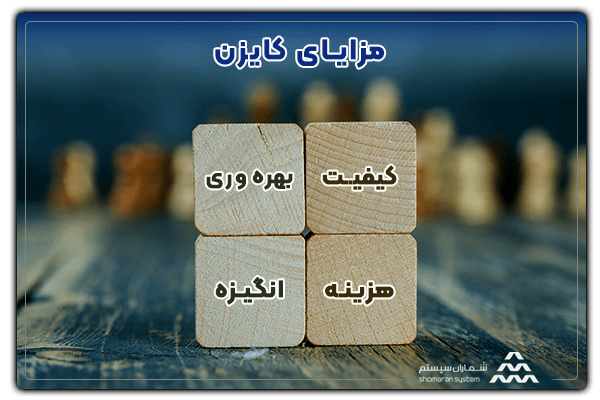

مزایای کایزن

این روش بهعنوان یک فلسفه مدیریتی و رویکرد بهبود مستمر، مزایای زیادی برای سازمانها و کسبوکارها به همراه دارد. این رویکرد باعث میشود که فرآیندها بهینهسازی شده، بهرهوری افزایش یابد و اتلاف منابع کاهش پیدا کند. در ادامه، برخی از مهمترین مزایای کایزن را بررسی میکنیم.

۱. بهبود مستمر کیفیت

یکی از اصلیترین مزایای کایزن، بهبود مستمر کیفیت محصولات و خدمات است. این رویکرد باعث میشود که تیمها همواره به دنبال شناسایی مشکلات کیفیتی و ارائه راهحلهای ساده برای بهبود آنها باشند. با پیگیری این بهبودهای کوچک و تدریجی، کیفیت بهطور مداوم افزایش مییابد.

۲. افزایش بهرهوری

کایزن با هدف بهینهسازی فرآیندها و کاهش هدررفتها، بهرهوری کارکنان و منابع را به میزان قابل توجهی افزایش میدهد. با بهبودهای مستمر و اصلاح فرآیندهای کاری، انجام وظایف سریعتر و با کیفیت بالاتر میشود.

۳. کاهش هزینهها

با اجرای کایزن و شناسایی اتلافها در فرآیندها، هزینههای اضافی کاهش مییابد. این فلسفه بر حذف فعالیتهای غیرضروری و بهینهسازی مصرف منابع تاکید دارد که میتواند در نهایت به کاهش هزینههای عملیاتی منجر شود.

۴. افزایش رضایت مشتری

با توجه به بهبود مستمر کیفیت و کارایی، مشتریان نیز تجربه بهتری از خدمات یا محصولات شرکت خواهند داشت. این رضایت منجر به افزایش وفاداری مشتری و جذب مشتریان جدید میشود.

۵. ایجاد فرهنگ بهبود مستمر

کایزن به سازمانها این امکان را میدهد که فرهنگی از بهبود مستمر در محیط کاری خود ایجاد کنند. کارکنان از طریق آموزشهای مستمر و مشارکت در فرآیندهای بهبود، به مسئولیتپذیری و مشارکت فعال در رشد سازمان ترغیب میشوند.

۶. ایجاد همکاری بیشتر میان کارکنان

کایزن به اشتراکگذاری ایدهها و نظرات از تمامی سطوح سازمانی تأکید دارد. این رویکرد باعث میشود که کارکنان از طریق همکاری و کار تیمی برای حل مشکلات و بهبود فرآیندها با یکدیگر همکاری کنند.

۷. افزایش انگیزه کارکنان

در فرآیند کایزن، کارکنان احساس میکنند که نقش مهمی در بهبود سازمان دارند. وقتی که ایدهها و پیشنهادات آنها مورد توجه قرار میگیرد، انگیزه و رضایت شغلی آنها افزایش مییابد.

۸. سازگاری بهتر با تغییرات بازار

کایزن به سازمانها این توانایی را میدهد که با تغییرات سریع و غیرمنتظره بازار سازگار شوند. با داشتن فرآیندهای بهبود مستمر، سازمانها میتوانند سریعتر به تغییرات پاسخ دهند و شرایط جدید را به بهترین شکل ممکن مدیریت کنند.

۹. تقویت تصمیمگیری مبتنی بر داده

کایزن بر تصمیمگیریهای مبتنی بر داده و شواهد تأکید دارد. با تجزیه و تحلیل دادهها و استفاده از اطلاعات دقیق برای تصمیمگیری، کیفیت و صحت تصمیمات به طرز چشمگیری بهبود مییابد.

۱۰. افزایش قابلیت رقابتی

سازمانهایی که این روش را بهعنوان یک فلسفه عملیاتی در نظر میگیرند، قادر به بهبود عملکرد خود بهطور مستمر خواهند بود. این مزیت باعث میشود که آنها در مقایسه با رقبا بهطور پیوسته یک قدم جلوتر باشند.

۱۱. کاهش استرس و فشار کاری

کایزن با بهبود فرآیندها و بهینهسازی وظایف کاری، باعث میشود که کارکنان کار خود را راحتتر و با استرس کمتر انجام دهند. این بهبود در روند کاری میتواند منجر به کاهش فشار کاری و افزایش رفاه کارکنان شود.

۱۲. انعطافپذیری بیشتر در فرآیندها

این روش باعث میشود که فرآیندهای کاری بهطور مداوم مورد بازنگری قرار گیرند و اصلاحات لازم بهطور دورهای انجام شوند. این انعطافپذیری در فرآیندها به سازمان کمک میکند که به راحتی به چالشهای جدید پاسخ دهد.

راهنمای گامبهگام پیادهسازی کایزن در سازمان

پیادهسازی کایزن در سازمان به معنای ایجاد یک فرهنگ بهبود مستمر است که شامل تغییرات تدریجی و سیستماتیک در فرآیندها، رفتارها و نگرشها میشود. این فرآیند نیازمند برنامهریزی دقیق، اراده قوی و همکاری تیمی است. در اینجا یک راهنمای گامبهگام برای پیادهسازی کایزن در سازمانها آورده شده است.

گام 1: تعریف اهداف و چشمانداز کایزن

قبل از شروع پیادهسازی کایزن، لازم است که اهداف واضحی برای فرآیند بهبود مستمر تعیین کنید. این اهداف باید با استراتژی کلی سازمان همسو باشند و به بهبود کیفیت، کاهش هزینهها، افزایش بهرهوری و رضایت مشتری کمک کنند.

نکات:

- تعیین اهداف قابل اندازهگیری

- شفافسازی پیامدهای مورد نظر از پیادهسازی کایزن

- همسو کردن اهداف کایزن با اهداف بلندمدت سازمان

گام 2: آموزش و آگاهی کارکنان

برای پیادهسازی موفق این روش، نیاز به آگاهسازی و آموزش کارکنان در سطوح مختلف سازمان دارید. کارکنان باید درک درستی از اصول کایزن و اهمیت بهبود مستمر داشته باشند.

نکات:

- برگزاری کارگاهها و دورههای آموزشی برای کارکنان

- توضیح مزایای کایزن برای تیمها و افراد

- تشویق کارکنان به مشارکت فعال در فرآیند بهبود

گام 3: ایجاد تیم کایزن

یک تیم ویژه برای هدایت فرآیند کایزن باید تشکیل شود. این تیم میتواند از اعضای مختلف سازمان، از جمله مدیران، سرپرستان و کارکنان خط اول، تشکیل گردد. اعضای تیم باید مسئولیتهای خاصی داشته باشند و همگی باید به بهبود مستمر متعهد باشند.

حتما بخوانید: 5 نقش کلیدی حسابداری مدیریت در تصمیمگیری مالی برای مدیران

نکات:

- تشکیل تیمهای چندمنظوره از تمامی بخشها

- تخصیص مسئولیتها و وظایف برای تیم کایزن

- تقویت همکاری میان تیمهای مختلف برای شناسایی مشکلات و پیشنهاد راهحلها

گام 4: شناسایی و تحلیل فرآیندهای فعلی

برای شروع پیادهسازی کایزن، ابتدا باید فرآیندهای فعلی سازمان را به دقت شناسایی و تحلیل کنید. این شامل شناسایی نقاط قوت، ضعف و مشکلات موجود در هر بخش از سازمان است.

نکات:

- استفاده از ابزارهایی مانند نقشهبرداری فرآیندها (Flowchart)

- بررسی مشکلات و نقاط ضعف در فرآیندها

- شناسایی منابع هدررفته و اتلافها

گام 5: ایجاد فرآیندهای بهبود و تغییرات کوچک

این روش بر اساس ایجاد تغییرات تدریجی و کوچک عمل میکند. بعد از شناسایی مشکلات، باید راهحلهای بهبود مستمر و عملیاتی برای هر مشکل طراحی و اجرا شوند. این تغییرات باید بهطور مستمر بررسی و ارزیابی شوند.

نکات:

- طراحی تغییرات کوچک و قابل اجرا

- اطمینان از مشارکت کارکنان در فرآیندهای بهبود

- استفاده از روشهایی مثل جلسات کوتاه روزانه یا هفتگی برای پیگیری پیشرفت

گام 6: اعمال تغییرات و نظارت بر آنها

بعد از طراحی تغییرات، نوبت به اعمال آنها میرسد. این تغییرات باید بهطور مداوم در سازمان پیادهسازی شوند و تأثیر آنها باید نظارت گردد تا از اثر بخشی تغییرات اطمینان حاصل شود.

نکات:

- اعمال تغییرات بهطور تدریجی

- ایجاد سیستم نظارتی برای ارزیابی نتایج تغییرات

- استفاده از بازخورد کارکنان برای بهبود بیشتر فرآیندها

گام 7: ارزیابی و بازخورد مداوم

این روش یک فرآیند مستمر است و باید پیوسته ارزیابی شود. بعد از اجرای تغییرات، باید نتایج آنها را ارزیابی کنید تا تأثیر واقعی تغییرات بر کیفیت، بهرهوری و سایر متغیرهای مورد نظر سازمان مشخص شود.

نکات:

- بررسی شاخصهای کلیدی عملکرد (KPIs)

- دریافت بازخورد از کارکنان و مشتریان

- تحلیل و مقایسه نتایج پیش از و پس از تغییرات

گام 8: تقویت فرهنگ کایزن در سازمان

برای موفقیت در پیادهسازی کایزن، باید فرهنگ بهبود مستمر در سازمان تقویت شود. این فرهنگ به کارکنان این احساس را میدهد که همواره باید به دنبال بهبود و تغییرات مثبت در کار خود باشند.

نکات:

- تشویق و پاداش برای پیشنهادات بهبود

- ایجاد فضای مشارکت و همکاری برای کارکنان

- همراستا کردن اهداف فردی و تیمی با اصول کایزن

گام 9: پایداری و تکرار فرآیند

کایزن یک فرآیند مستمر است که باید دائماً اجرا و تکرار شود. بعد از پیادهسازی تغییرات اولیه، باید فرآیند بهبود مستمر همچنان ادامه یابد و بهطور منظم ارزیابی و بهروز شود.

نکات:

- همواره بهبودهای جدید و روشهای نوین را امتحان کنید

- ایجاد تیمهای کایزن برای بخشهای مختلف سازمان

- تنظیم جلسات بازنگری و ارزیابی پیشرفتهای حاصلشده

پیادهسازی کایزن در سازمان نیازمند تعهد به بهبود مستمر و فرآیندهایی است که بهطور تدریجی بهبود یابند. این گامها باید با همکاری تمامی اعضای سازمان و نظارت دقیق انجام شوند تا تأثیرات مثبت آن در بهبود کیفیت، بهرهوری و کاهش هزینهها بهطور مستمر احساس شود.

مراحل چرخه کایزن برای بهبود مستمر

چرخه کایزن، که بهعنوان “چرخه بهبود مستمر” شناخته میشود، یک فرآیند تکراری و پیوسته است که هدف آن بهبود مستمر و تدریجی در تمامی جوانب سازمان است. این چرخه بر اساس تغییرات کوچک و پیوسته عمل میکند که در نهایت به بهبود کلی میانجامند. در اینجا به مراحل کلیدی چرخه کایزن اشاره میکنیم:

1. بررسی وضعیت موجود (Plan)

در اولین مرحله از چرخه کایزن، سازمان باید وضعیت موجود را شناسایی و تحلیل کند. این مرحله شامل شناسایی مشکلات، تحلیل فرآیندها و تعیین اولویتهای بهبود است. هدف این مرحله، فهم دقیق وضعیت فعلی است تا تغییرات درست و بهینهسازیهای مؤثر انجام شوند.

نکات:

- جمعآوری دادهها و اطلاعات از فرآیندها

- تحلیل نقاط قوت و ضعف

- شناسایی علل اصلی مشکلات

2. برنامهریزی برای تغییرات (Do)

پس از شناسایی مشکلات، گام بعدی برنامهریزی برای بهبود است. در این مرحله، برنامههایی برای اعمال تغییرات کوچک و تدریجی در فرآیندها طراحی میشود. این تغییرات باید قابل اجرا و کاربردی باشند و تغییرات بزرگ و پرهزینه اجتناب شود.

نکات:

- تعیین اقدامات بهبود با توجه به اولویتها

- تنظیم اهداف کوتاهمدت و بلندمدت

- همکاری با تیمهای مختلف برای اجرای تغییرات

3. اجرای تغییرات (Check)

پس از طراحی و برنامهریزی، گام بعدی، اعمال تغییرات است. در این مرحله، تغییرات بهطور آزمایشی در فرآیندها اعمال میشوند و نتایج آنها بررسی میشود. این مرحله به سازمان کمک میکند تا اثرات تغییرات را ارزیابی کرده و در صورت لزوم اصلاحات لازم را انجام دهد.

حتما بخوانید: نرم افزار ShAuto ERP شُماران سیستم، راهکاری جامع و یکپارچه برای مدیریت تمامی بخشهای کسبوکار، از تولید و مالی تا منابع انسانی و فروش با ماژولهای کامل ERP | بهرهوری بیشتر و تصمیمگیریهای هوشمندانه را تجربه کنید.

نکات:

- آزمایش تغییرات در مقیاس کوچک

- بررسی اثرات اولیه و ارزیابی نتایج

- جمعآوری بازخورد از کارکنان و مدیران

4. ارزیابی و استانداردسازی تغییرات (Act)

مرحله چهارم مربوط به ارزیابی نتایج و استانداردسازی تغییرات است. اگر تغییرات اعمالشده مؤثر واقع شده باشند، باید بهطور کامل در فرآیندها پیادهسازی و استاندارد شوند. در این مرحله، نتایج تحلیل و ارزیابی شده و بهبودها بهصورت دائمی در سازمان اعمال میشوند.

نکات:

- ارزیابی موفقیت تغییرات

- استانداردسازی روشهای جدید

- ایجاد فرآیندهای جدید بر اساس بهبودهای حاصلشده

5. پایدارسازی بهبودها و بازنگری مستمر (Repeat)

چرخه کایزن هیچگاه متوقف نمیشود. پس از استانداردسازی تغییرات، سازمان باید بهطور مستمر فرآیندها را بررسی کرده و بهبودهای بیشتری را برای فرآیندهای مختلف شناسایی کند. این مرحله بهعنوان بخش انتهایی چرخه کایزن و آغاز دوباره آن عمل میکند.

نکات:

- ارزیابی مستمر فرآیندها و شناسایی فرصتهای جدید

- ارتقاء فرهنگ بهبود مستمر در سازمان

- برنامهریزی برای تغییرات جدید بهصورت تدریجی و مستمر

چرخه کایزن بهعنوان یک فرآیند دائمی و مستمر برای بهبود عملکرد سازمانها شناخته میشود. با اجرای مراحل چهارگانه این چرخه (بررسی، برنامهریزی، اجرا، ارزیابی) و تکرار آنها، سازمانها میتوانند به بهبود کیفیت، کاهش هزینهها و افزایش بهرهوری در بلندمدت دست یابند. این فرآیند بهبود مستمر باعث ایجاد فرهنگ تغییر در سازمان میشود و میتواند بهطور چشمگیری باعث رشد و موفقیت آن گردد.

5S در کایزن چیست؟

5S یک روش و سیستم مدیریتی است که بهطور خاص برای بهبود بهرهوری و نظم در محیطهای کاری طراحی شده است. این روش، که جزء اصلی فرآیند کایزن به حساب میآید، به شناسایی و حذف بینظمیها، ضایعات و فرآیندهای غیرضروری کمک میکند تا محیط کار برای کارکنان، کارآیی و راحتی بیشتری فراهم آورد.

نام 5S از پنج کلمه ژاپنی که همه آنها با حرف “S” شروع میشوند، تشکیل شده است:

۱. Seiri (整理) – جداسازی

این مرحله شامل شناسایی و حذف ابزارها، مواد و وسایلی است که دیگر به آنها نیاز نداریم. هدف این است که فقط چیزهایی که بهطور مستقیم برای انجام کار مورد نیاز هستند در محیط باقی بمانند. به این ترتیب، محیط کار شلوغی و بینظمی نخواهد داشت.

نکات:

- حذف ابزارهای غیرضروری

- کم کردن موارد اضافه و انباشته

- نگهداری فضا برای موارد ضروری

۲. Seiton (整頓) – ترتیب دادن

در این مرحله، همهچیز در محیط کار باید مرتب و سازماندهی شده باشد. هر ابزار و تجهیزاتی باید در جای مشخص خود قرار گیرد تا بتوان به راحتی به آنها دسترسی پیدا کرد. این امر کمک میکند تا زمان جستجو برای یافتن موارد مختلف کاهش یابد.

نکات:

- قرار دادن هر چیز در جای خود

- ایجاد سیستمهای سازمانی قابل شناسایی

- استفاده از برچسبها، رنگها و کدها برای تسهیل دسترسی

۳. Seiso (清掃) – پاکیزگی

در این مرحله، تمرکز بر تمیزی محیط کاری است. این کار شامل پاک کردن هر نوع آلودگی، گرد و غبار، و کثیفی در محیط کار میشود. تمیزی نهتنها باعث بهبود ظاهر محیط میشود بلکه به بهبود عملکرد و جلوگیری از خرابی تجهیزات نیز کمک میکند.

نکات:

- تمیز نگهداشتن محیط کار

- بررسی و نگهداری تجهیزات بهطور منظم

- از بین بردن آلایندهها و خطرات بهداشتی

۴. Seiketsu (清潔) – استانداردسازی

استانداردسازی به معنای ایجاد فرآیندهایی است که پاکیزگی، ترتیب و جداسازی را حفظ میکند. این شامل تدوین دستورالعملها و رویههایی برای حفظ نظم و پاکیزگی است که بهطور دائم در سازمان اجرایی شوند.

نکات:

- ایجاد دستورالعملهای مشخص برای مرتب نگهداشتن محیط

- آموزش کارکنان برای پیروی از استانداردها

- بررسی دورهای برای اطمینان از رعایت استانداردها

۵. Shitsuke (躾) – انضباط

این مرحله بر ایجاد انضباط فردی و جمعی در کارکنان تمرکز دارد تا فرهنگ ۵S در محیط کار بهطور مستمر حفظ شود. کارکنان باید مسئولیت حفظ نظم و انضباط را بهعهده بگیرند و این فرآیند باید بهصورت یک عادت در سازمان تبدیل شود.

نکات:

- آموزش و فرهنگسازی مستمر

- تشویق به مسئولیتپذیری

- پیگیری و ارزیابی عملکرد کارکنان در رعایت ۵S

روش ۵S در کایزن، بهعنوان یک ابزار قدرتمند برای ایجاد نظم، پاکیزگی، و بهبود فرآیندهای کاری، تأثیر بسزایی در بهرهوری و کارایی سازمانها دارد. پیادهسازی این سیستم میتواند نهتنها به بهبود فیزیکی محیط کار کمک کند، بلکه باعث تقویت فرهنگ سازمانی، کاهش ضایعات و افزایش انگیزه کارکنان نیز گردد.

نمونههایی از کاربرد موفق کایزن

این روش بهعنوان یک استراتژی بهبود مستمر در بسیاری از صنایع و سازمانها بهویژه در ژاپن و سراسر جهان کاربرد موفقی داشته است. در اینجا به چند نمونه از پیادهسازی موفق کایزن در صنایع مختلف پرداخته میشود:

1. تولید خودرو در تویوتا

یکی از برجستهترین و مشهورترین نمونههای پیادهسازی کایزن، در صنعت خودروسازی و بهویژه در شرکت تویوتا است. تویوتا از سیستم تولید خود موسوم به “تولید به موقع” (Just-in-Time) استفاده میکند که از اصول کایزن برای بهبود فرآیندها، کاهش ضایعات و افزایش کیفیت بهره میبرد.

نکات:

- کاهش ضایعات: تویوتا با استفاده از روشهای کایزن، تلاش میکند که در هر مرحله از تولید ضایعات کاهش یابد.

- بهبود مستمر: کارکنان در تویوتا تشویق میشوند تا بهطور مستمر پیشنهادهایی برای بهبود فرآیندها بدهند.

- استانداردسازی: استفاده از استانداردهای دقیق برای هر فرآیند تولید که به تولید با کیفیت بالا و بدون نقص کمک میکند.

2. هواپیمایی ژاپن (Japan Airlines)

در شرکت هواپیمایی ژاپن (JAL)، کایزن بهطور گسترده برای بهبود خدمات مشتری و بهرهوری عملیات استفاده شد. این شرکت از این روش برای بهبود فرآیندهای داخلی، کاهش زمانهای تأخیر پرواز، و افزایش رضایت مشتری بهره برد.

نکات:

- کاهش زمان تأخیر: با استفاده از کایزن، JAL توانست زمانهای تأخیر در پروازها را به حداقل برساند.

- بهبود تجربه مشتری: این شرکت با استفاده از نظرات مشتریان و کارکنان به بهبود خدمات خود پرداخت.

- فرآیندهای بهبود یافته: کارکنان در فرآیندهای مختلف، از جمله فرآیندهای چکاین، بارگیری، و خدمات پس از پرواز، به صورت مستمر به بهبود و اصلاح فرآیندها پرداختهاند.

3. پپسی

شرکت پپسی با پیادهسازی کایزن در خط تولید خود توانسته است به نتایج قابلتوجهی دست یابد. یکی از مهمترین دستاوردهای این شرکت کاهش زمان توقف خط تولید و کاهش ضایعات بود.

نکات:

- کاهش زمان توقف: با بهکارگیری تکنیکهای این روش، پپسی توانست زمان توقف خط تولید را بهطور قابلتوجهی کاهش دهد.

- کاهش ضایعات: پیادهسازی اصول کایزن در فرآیند تولید، موجب کاهش ضایعات مواد اولیه و محصولات نهایی شد.

- ارتقاء کیفیت: با بهبود مستمر فرآیندها، کیفیت محصولات پپسی نیز ارتقاء یافت و به مشتریان اطمینان بیشتری در مورد محصولات ارائه شده داد.

4. فولکسواگن

شرکت فولکسواگن از کایزن برای بهبود فرآیندهای تولید و کاهش ضایعات در واحدهای تولیدی خود استفاده کرده است. این شرکت توانست با بهکارگیری این روشها در سیستم تولید خود، هزینهها را کاهش دهد و بهرهوری را افزایش دهد.

نکات:

- بهبود فرآیندهای تولید: فولکسواگن با تحلیل و بهبود فرآیندهای تولید، به کاهش زمان تولید و هزینهها دست یافت.

- افزایش بهرهوری: استفاده از کایزن به فولکسواگن کمک کرد تا میزان تولید و کیفیت محصولات خود را افزایش دهد.

- کارمندان مشارکتکننده: در فولکسواگن، کارمندان بهطور فعال در فرآیندهای بهبود مستمر شرکت کرده و پیشنهادات مفیدی برای کاهش ضایعات و افزایش کیفیت ارائه دادند.

5. آمازون

شرکت آمازون نیز از کایزن برای بهبود فرآیندهای لجستیکی و خدمات مشتری استفاده کرده است. این شرکت با استفاده از این روش توانست سیستم انبارداری، بستهبندی و ارسال کالاها را بهینهسازی کند.

نکات:

- بهینهسازی انبارداری: آمازون با استفاده از اصول کایزن توانست سیستم انبارداری خود را بهبود بخشد و زمان ارسال سفارشات را کاهش دهد.

- افزایش رضایت مشتری: با کاهش زمان تحویل کالاها و بهبود خدمات، رضایت مشتریان آمازون افزایش یافت.

- فرآیندهای بهبود یافته: تیمهای مختلف آمازون همواره به بررسی و بهبود فرآیندهای خود در جهت بهبود کیفیت و کاهش هزینهها پرداختند.

کایزن بهعنوان یک فلسفه مدیریتی در بسیاری از صنایع و سازمانها کاربرد موفق داشته است و باعث بهبود کیفیت، کاهش ضایعات و افزایش بهرهوری میشود.

سخن پایانی …

در پایان، میتوان گفت که کایزن بهعنوان یک فلسفه بهبود مستمر، تاثیرات عمیقی بر سازمانها و صنایع مختلف دارد. نمونههای موفقی از این روش در برندهای بزرگ جهانی نشان دادهاند که چگونه این رویکرد ساده، اما قدرتمند، میتواند به تحولاتی چشمگیر در فرآیندها، کیفیت و بهرهوری منجر شود. از افزایش کارایی در خط تولید گرفته تا بهبود روابط با مشتریان و حتی فرهنگ سازمانی، کایزن ثابت کرده است که با تمرکز بر بهبود مداوم و تعامل تیمی، میتوان به نتایج بسیار مثبتی دست یافت.

اگرچه پیادهسازی این روش ممکن است در ابتدا چالشبرانگیز به نظر برسد، اما با استراتژیهای مناسب و عزم راسخ، این روش میتواند به یکی از کلیدهای موفقیت در هر سازمان تبدیل شود. بنابراین، پذیرش فلسفه کایزن نه تنها یک انتخاب مدیریتی هوشمندانه است، بلکه یک گام ضروری برای سازمانهایی است که به دنبال رشد، بهبود و رقابت در دنیای پر تغییر امروز هستند.

با نگاه به مثالهای موفق از کایزن، میتوانیم به قدرت این فلسفه پی ببریم و امیدوار باشیم که بسیاری از سازمانها از این رویکرد بهعنوان ابزاری برای تغییرات بزرگ و مداوم بهرهبرداری کنند.

ممنون که با ما همراه بودید! اگر سوال یا نظری دارید، خوشحال میشویم آن را در قسمت کامنتها با ما در میان بگذارید. نظرات و پرسشهای شما برای ما بسیار ارزشمند است و باعث ایجاد گفتوگویی مفید میشود. منتظر شنیدن نظرات شما هستیم! 🙏😊