شش سیگما (Six Sigma) یک روش بهبود کیفیت است که به سازمانها کمک میکند تا خطاها را کاهش دهند، بهرهوری را افزایش دهند و فرآیندهای کسبوکار خود را بهینه کنند. این روش بر پایه تجزیه و تحلیل آماری طراحی شده و در صنایع مختلف از تولید تا خدمات مالی و فناوری اطلاعات مورد استفاده قرار میگیرد. در این مقاله، با روش 6 سیگما، اصول، مراحل، تفاوتهای آن با ناب (Lean) و مزایای آن برای کسبوکارها آشنا خواهید شد.

سوال کلیدی: آیا کسبوکار شما آماده است تا با شش سیگما (Six Sigma) به سطح بعدی بهرهوری برسد؟ 🚀

شش سیگما چیست؟

شش سیگما (Six Sigma) یک متدولوژی مدیریت کیفیت است که با استفاده از تجزیهوتحلیل دادهها و روشهای آماری، به بهبود مستمر فرآیندها و کاهش نواقص میپردازد. هدف اصلی این روش، کاهش میزان خطاها و انحرافات در فرآیندهای تولیدی و خدماتی تا سطح ۳.۴ نقص در هر یک میلیون فرصت (DPMO) است. این میزان دقت، باعث حداکثرسازی کیفیت، افزایش بهرهوری و کاهش هزینههای سازمانی میشود.

حتما بخوانید: مانیتورینگ صنعتی: افزایش 30% کیفیت و کاهش 20% هزینهها

تاریخچه شش سیگما: از موتورولا تا جنرال الکتریک

روش شش سیگما در دهه ۱۹۸۰ میلادی و در شرکت موتورولا توسط بیل اسمیت (Bill Smith) توسعه یافت. در آن زمان، موتورولا با مشکلات کیفی متعددی در فرآیندهای تولیدی خود مواجه بود و این روش برای کاهش نرخ نقصها و افزایش بهرهوری ارائه شد.

پس از موفقیت چشمگیر این متد در موتورولا، جنرال الکتریک (GE) به رهبری جک ولش (Jack Welch) در دهه ۱۹۹۰ شش سیگما را بهطور گسترده اجرا کرد. جک ولش معتقد بود که هر فرآیند تجاری دارای انحرافاتی است و اگر بتوان این انحرافات را کنترل کرد، نتایج مالی و عملکردی شرکت بهبود مییابد.

موفقیت جنرال الکتریک در اجرای شش سیگما باعث شد که بسیاری از سازمانهای مطرح جهانی مانند بوش، سامسونگ، زیمنس، هیوندای و فورد این روش را برای بهینهسازی فرآیندهای خود به کار گیرند. امروزه، شش سیگما نهتنها در صنایع تولیدی، بلکه در حوزههای بانکداری، بهداشت و درمان، فناوری اطلاعات، حملونقل و خدمات مالی نیز بهعنوان یک استاندارد مدیریت کیفیت شناخته میشود.

هدف اصلی شش سیگما

✅ایجاد یک سیستم مدیریت کیفیت مبتنی بر داده و آمار برای شناسایی، کاهش و حذف نواقص و تغییرات در فرآیندها

✅ افزایش رضایت مشتری از طریق بهبود کیفیت محصولات و خدمات

✅ کاهش هزینههای ناشی از خطاها، دوبارهکاری و ضایعات

✅ افزایش بهرهوری و کارایی سازمانی با بهینهسازی فرآیندها

✅ ایجاد یک فرهنگ سازمانی مبتنی بر بهبود مستمر و تصمیمگیری بر پایه دادهها

در واقع، شش سیگما سازمانها را قادر میسازد تا با حداقلسازی انحرافات، حداکثر کیفیت و کارایی را تضمین کنند.

حتما بخوانید: 5 تاثیر هوش مصنوعی در ERP که رقبا از آن بهره میبرند

چرا شش سیگما مهم است؟

- افزایش بهرهوری و کاهش هزینهها از طریق بهبود فرآیندها

- کاهش ضایعات و اتلافها در تولید و خدمات

- افزایش کیفیت محصولات و خدمات

- بهبود رضایت مشتری و افزایش وفادار

- کمک به مزیت رقابتی و رشد پایدار کسبوکار

کاربردهای شش سیگما در صنایع مختلف

شش سیگما در صنایع مختلفی از جمله تولید، خدمات مالی، بهداشت و درمان، فناوری اطلاعات، خودروسازی و لجستیک استفاده میشود. برای مثال:

✅ در تولید و صنعت، به کاهش خطاهای تولید و افزایش کیفیت محصول کمک میکند.

✅ در بانکداری و خدمات مالی، فرآیندهای وامدهی و تراکنشها را سریعتر و دقیقتر میکند.

✅ در بهداشت و درمان، میزان خطاهای پزشکی را کاهش داده و به بهبود خدمات بیمارستانی کمک میکند.

✅ در فناوری اطلاعات، بهرهوری تیمهای توسعه نرمافزار و مدیریت پروژهها را افزایش میدهد.

حتما بخوانید: RFID در صنایع: کاربردها، مزایا و چالشهای پیادهسازی

۵ اصل کلیدی روش شش سیگما

روش شش سیگما (Six Sigma) بر پنج اصل کلیدی استوار است که به سازمانها کمک میکند تا عملکرد خود را بهینه کنند، نواقص را کاهش دهند و کیفیت را افزایش دهند. در ادامه، این اصول را با جزئیات بیشتری بررسی میکنیم:

۱. تمرکز بر مشتری (Customer Focus)

در قلب شش سیگما، مشتری قرار دارد. هدف نهایی این روش، ارائه محصول یا خدماتی است که بهترین ارزش را برای مشتری فراهم کند. برای دستیابی به این هدف، سازمانها باید:

- نیازهای مشتریان را بشناسند (از طریق نظرسنجی، بازخوردها و تحلیل بازار)

- کیفیت را از دیدگاه مشتری تعریف کنند، نه صرفاً بر اساس استانداردهای داخلی

- انتظارات مشتری را بهبود دهند و اطمینان حاصل کنند که فرآیندها منجر به ارائه یک تجربه مطلوب میشوند

🔹 مثال: شرکتهایی که شش سیگما را پیادهسازی کردهاند، معمولاً با استفاده از تحلیل دادهها، متوجه میشوند که چه عواملی بیشترین تأثیر را بر رضایت مشتری دارند و سپس فرآیندهای خود را برای بهبود آنها اصلاح میکنند.

۲. تصمیمگیری بر پایه دادهها (Data-Driven Decision Making)

شش سیگما حدس و گمان را از فرآیندهای تصمیمگیری حذف میکند و سازمانها را ملزم میکند که بر اساس دادههای واقعی و تحلیلهای آماری، تصمیم بگیرند. این کار باعث افزایش دقت، کاهش خطاها و بهینهسازی عملکرد سازمان میشود.

- استفاده از ابزارهای آماری مانند نمودارهای کنترل، آنالیز واریانس (ANOVA)، هیستوگرام و تحلیل ریشهای مشکلات (Root Cause Analysis)

- اندازهگیری عملکرد فعلی، شناسایی نواقص و مقایسه با اهداف تعیینشده

- بهکارگیری شاخصهای کلیدی عملکرد (KPIs) برای نظارت بر پیشرفتها

🔹 مثال: یک شرکت تولیدی که متوجه افزایش تعداد محصولات معیوب شده است، از تحلیل دادهها برای یافتن علت اصلی مشکل (مثلاً نقص در تأمین مواد اولیه یا خرابی دستگاهها) استفاده میکند و سپس اقدام اصلاحی انجام میدهد.

۳. کاهش تغییرات و نواقص (Reducing Variability & Defects)

هدف شش سیگما این است که تمام فرآیندهای سازمان بهصورت استاندارد و با کمترین نوسان اجرا شوند. هرگونه تغییر غیرضروری یا نوسان در فرآیندها، باعث ایجاد نقص و کاهش کیفیت میشود.

- استفاده از متدهای آماری مانند انحراف معیار، کنترل فرآیند آماری (SPC) و تحلیل قابلیت فرآیند (Cp, Cpk)

- شناسایی نقاطی که در آنها نواقص رخ میدهد و پیادهسازی اقدامات اصلاحی

- استانداردسازی فرآیندها برای کاهش تغییرات و افزایش پیشبینیپذیری

🔹 مثال: یک شرکت خودروسازی که شش سیگما را اجرا میکند، بررسی میکند که چرا در برخی خطوط تولید، تعداد بیشتری خودرو معیوب تولید میشود و سپس با بهینهسازی تجهیزات یا آموزش کارکنان، مشکل را برطرف میکند.

۴. بهبود مستمر (Continuous Improvement – Kaizen)

یکی از اصول کلیدی شش سیگما، تعهد به بهبود مداوم فرآیندها، محصولات و خدمات است. سازمانها باید همیشه به دنبال افزایش کیفیت، کاهش هزینهها و بهینهسازی عملکرد باشند.

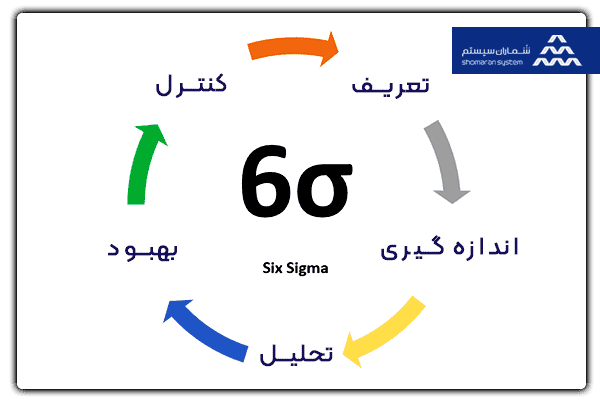

- اجرای چرخه DMAIC (تعریف، اندازهگیری، تحلیل، بهبود، کنترل) برای بهینهسازی فرآیندها

- شناسایی فرصتهای جدید برای نوآوری و افزایش بهرهوری

- تشویق کارکنان به ارائه ایدهها و پیشنهادهای بهبود

🔹 مثال: یک شرکت فناوری، پس از بررسی فرآیندهای توسعه نرمافزار، متوجه میشود که تأخیر در تحویل پروژهها ناشی از مشکلات ارتباطی بین تیمها است. آنها با استفاده از روشهای چابک (Agile) و ابزارهای مدیریت پروژه، این مشکل را برطرف کرده و زمان تحویل را بهبود میبخشند.

۵. مشارکت سازمانی و رهبری قوی (Organizational Involvement & Strong Leadership)

برای اجرای موفق شش سیگما، تعهد و حمایت مدیران ارشد سازمان ضروری است. علاوه بر این، تمامی کارکنان باید در فرآیندهای بهبود کیفیت مشارکت داشته باشند.

- آموزش کارکنان در سطوح مختلف (کمربندهای شش سیگما)

- ایجاد فرهنگ دادهمحور و تشویق تیمها به استفاده از تحلیلهای آماری

- مدیریت تغییر و ایجاد انگیزه در کارکنان برای پذیرش و اجرای اصلاحات

🔹 مثال: یک سازمان بزرگ برای اجرای شش سیگما، تیمهای ویژهای از کارشناسان کمربند سبز و کمربند سیاه ایجاد میکند و به کارکنان انگیزه میدهد تا در پروژههای بهبود کیفیت مشارکت کنند.

حتما بخوانید: بهترین نرم افزار حسابداری 2025 | راهنمای جامع انتخاب و خرید

روش شناسی شش سیگما: DMAIC و DMADV

روششناسی شش سیگما با دو چارچوب اصلی پیادهسازی شناخته میشود: DMAIC و DMADV. هر کدام از این روشها برای شرایط مختلف و اهداف خاصی طراحی شدهاند. در اینجا به توضیح کامل و کاربردی هر کدام از این روشها میپردازیم.

۱. DMAIC: روش بهبود فرآیندهای موجود

روش DMAIC برای بهبود فرآیندهایی که از قبل موجود هستند طراحی شده است. این چارچوب به سازمانها کمک میکند تا نواقص و مشکلات موجود در فرآیندهای فعلی را شناسایی کرده و بهبود دهند. این روش از پنج مرحله تشکیل شده است:

✅ تعریف (Define)

در این مرحله، مشکل اصلی و اهداف پروژه بهوضوح تعریف میشوند. همچنین، نیازهای مشتریان و خواستههای آنان نیز مشخص میشود. در این مرحله، هدف اصلی این است که تیم پروژه دقیقاً بداند چه چیزی را باید حل کند.

- شناسایی مشکلات موجود در فرآیند

- تعیین اهداف مشخص و قابل اندازهگیری

- شناسایی و تعیین مشتریان و نیازهای آنان

✅ اندازهگیری (Measure)

در این مرحله، دادهها و اطلاعات مربوط به فرآیند فعلی جمعآوری میشود. این دادهها برای تحلیل دقیقتر مشکلات و ارزیابی وضعیت موجود ضروری هستند. هدف این است که معیارهای عملکرد موجود را اندازهگیری و پایهگذاری کرده تا نتایج بهبود بهوضوح قابل مقایسه باشند.

- جمعآوری دادههای واقعی از فرآیند

- شناسایی شاخصهای کلیدی عملکرد (KPIs)

- ارزیابی و مستندسازی وضعیت فعلی

✅ تحلیل (Analyze)

در این مرحله، علل ریشهای مشکلات شناسایی و بررسی میشوند. هدف اصلی این است که بفهمیم چرا فرآیند فعلی ناکارآمد است و در کجا تغییرات لازم است. با استفاده از ابزارهای آماری و تحلیل دادهها، تیم پروژه میتواند به علت اصلی نقصها پی ببرد.

- تحلیل دادههای جمعآوری شده

- شناسایی علل ریشهای مشکلات

- ارزیابی تغییرات و انحرافات

✅ بهبود (Improve)

در این مرحله، راهکارهای بهینهسازی و تغییرات لازم برای بهبود فرآیند طراحی و پیادهسازی میشوند. هدف این است که راهحلهایی ایجاد کنیم که فرآیند را به طور موثری بهبود دهند و کاهش نواقص را تضمین کنند.

- طراحی و پیادهسازی تغییرات بهینه

- آزمایش راهکارهای پیشنهادی

- ارزیابی اثرات تغییرات بر فرآیند

✅ کنترل (Control)

در این مرحله، تیم پروژه اطمینان حاصل میکند که تغییرات اعمالشده پایدار باقی بمانند و فرآیند بهبود یافته بهطور مستمر اجرا شود. این مرحله معمولاً شامل نظارت بر فرآیند و تدوین شیوهنامههای جدید است.

- نظارت بر فرآیند بهمنظور اطمینان از پایداری تغییرات

- تنظیم سیستمهای کنترل کیفیت برای تضمین بهبود مستمر

- آموزش کارکنان برای استفاده از فرآیند بهبود یافته

حتما بخوانید: کشف بهترین نرم افزار ERP ایرانی + پرسش و پاسخ

۲. DMADV: طراحی فرآیندهای جدید

روش DMADV بهطور خاص برای طراحی و ایجاد فرآیندهای جدید یا محصولات جدید که هنوز در مرحله پیادهسازی نیستند، طراحی شده است. این روش بهطور مؤثر به سازمانها کمک میکند تا فرآیندهای بهینه و مبتنی بر نیازهای مشتری را از ابتدا طراحی کنند. DMADV نیز از پنج مرحله اصلی تشکیل شده است:

✅ تعریف (Define)

در این مرحله، تیم پروژه نیازهای مشتریان و اهداف پروژه را بهوضوح تعریف میکند. شناسایی نیازهای خاص مشتریان، خواستهها و اهداف کلیدی پروژه در این مرحله انجام میشود.

- شناسایی نیازهای مشتریان و اهداف پروژه

- تعریف دقیق اهداف بهمنظور طراحی فرآیند یا محصول

- تنظیم محدوده پروژه و منابع مورد نیاز

✅ اندازهگیری (Measure)

در این مرحله، تیم پروژه دادهها و اطلاعات مربوط به مشخصات مورد نیاز برای طراحی فرآیند یا محصول جدید را جمعآوری میکند. این دادهها برای اطمینان از اینکه فرآیند نهایی با نیازهای مشتری همراستا باشد، مورد استفاده قرار میگیرند.

- جمعآوری دادهها و اطلاعات فنی

- شناسایی معیارهای کلیدی برای موفقیت پروژه

- تعیین پارامترهای طراحی

✅ تحلیل (Analyze)

در این مرحله، تیم پروژه طرحهای اولیه را توسعه میدهد و بهترین مدل طراحی را انتخاب میکند. این تحلیل شامل بررسی گزینهها و ارزیابی برترین راهکارهای ممکن برای دستیابی به اهداف است.

- ارزیابی طرحهای اولیه

- انتخاب بهترین گزینه طراحی

- تحلیل نقاط قوت و ضعف هر گزینه

✅ طراحی (Design)

در این مرحله، تیم پروژه طراحی نهایی فرآیند یا محصول را پیادهسازی میکند. این طراحی باید شامل جزئیات اجرایی و همچنین راهحلهای بهینه برای تأمین نیازهای مشتری باشد.

- طراحی فرآیند یا محصول نهایی

- انجام آزمایشهای اولیه و شبیهسازیها

- بهینهسازی طرح نهایی بر اساس بازخوردها

✅ تأیید (Verify)

در این مرحله، تیم پروژه فرآیند یا محصول طراحیشده را آزمایش میکند و از عملکرد صحیح آن در دنیای واقعی اطمینان حاصل میکند. این مرحله شامل اجرای آزمایشهای پایلوت و بررسی نتیجه نهایی است تا اطمینان حاصل شود که طراحی، نیازهای مشتری را بهطور کامل برآورده میکند.

- آزمایش فرآیند یا محصول در شرایط واقعی

- تحلیل عملکرد فرآیند یا محصول نهایی

- تأیید نهایی بر اساس معیارهای موفقیت پروژه

روشهای DMAIC و DMADV دو چارچوب اصلی شش سیگما هستند که برای بهبود فرآیندهای موجود و طراحی فرآیندهای جدید بهکار میروند. DMAIC برای اصلاح و بهبود فرآیندهای فعلی مناسب است و به سازمانها کمک میکند تا نواقص را کاهش دهند و عملکرد خود را بهینه کنند. از سوی دیگر، DMADV برای طراحی فرآیندهای جدید و محصولات نوآورانه کاربرد دارد و به سازمانها کمک میکند تا فرآیندهایی را که بر اساس نیازهای مشتری طراحی شدهاند، پیادهسازی کنند.

حتما بخوانید: مقایسه سیستم های ERP جهان | راهنمای کامل 6 سیستم ERP

تفاوت ناب (Lean) و شش سیگما (Six Sigma)

هر دو روش ناب (Lean) و شش سیگما (Six Sigma) بهبود کیفیت و کارایی فرآیندها را هدف دارند، اما رویکردهای متفاوتی برای دستیابی به این هدف دارند. در حالی که Lean بر کاهش اتلافها و افزایش بهرهوری تمرکز دارد، شش سیگما به کاهش نواقص و تغییرات در فرآیندها و افزایش دقت تاکید میکند. هر دو این روشها میتوانند در کنار یکدیگر برای ایجاد Lean Six Sigma ترکیب شوند تا مزایای هر دو رویکرد را بهطور همزمان بهرهبرداری کنند.

ویژگیها و تفاوتهای اصلی ناب (Lean) و شش سیگما (Six Sigma)

| ویژگی | ناب (Lean) | شش سیگما (Six Sigma) |

|---|---|---|

| هدف | حذف اتلافها (Waste) | کاهش نواقص و تغییرات (Defects & Variability) |

| تمرکز | افزایش سرعت و بهرهوری | بهبود کیفیت و کاهش خطا |

| ابزارها | 5S، کایزن، کانبان، ارزشافزوده | DMAIC، نمودار پارتو، کنترل فرآیند آماری |

| نتیجه | کاهش هزینهها و زمان تولید | کاهش نواقص و افزایش دقت |

۱. هدف

- ناب (Lean): رویکرد ناب تمرکز اصلی خود را بر حذف اتلافها قرار داده است. اتلافهایی که به فرآیند افزوده میشوند بدون اینکه ارزش افزودهای به محصول یا خدمت بدهند. این اتلافها شامل هر چیزی است که فرآیند را کند یا هزینهها را افزایش میدهد، مانند زمانهای توقف، حرکتهای غیرضروری و فرآیندهای پیچیده.

- شش سیگما (Six Sigma): در شش سیگما، هدف اصلی کاهش نواقص و تغییرات در فرآیندها است. این روش تلاش میکند که به دقت و کیفیت بالاتری در فرآیندهای تولید و خدمات دست یابد و خطاها را به حداقل برساند. هدف این است که در هر میلیون فرصت، تنها ۳.۴ نقص وجود داشته باشد.

۲. تمرکز

- ناب (Lean): در ناب، تمرکز بر افزایش سرعت و بهرهوری است. با حذف اتلافها و سادهسازی فرآیندها، سرعت تولید و کارایی کلی فرآیندها افزایش مییابد.

- شش سیگما (Six Sigma): تمرکز اصلی در شش سیگما بر بهبود کیفیت و کاهش خطا است. این روش با استفاده از ابزارهای آماری و تجزیهوتحلیل دادهها، به کاهش انحرافات در فرآیندها و اطمینان از تولید محصولات با کیفیت بالا کمک میکند.

۳. ابزارها

- ناب (Lean): از ابزارهایی مانند 5S (ترتیب، سازماندهی، تمیزی)، کایزن (بهبود مستمر) و کانبان (سیستم کششی مدیریت موجودی) برای حذف اتلافها و بهبود عملکرد فرآیندها استفاده میکند. این ابزارها به سازمانها کمک میکنند که فرآیندهای خود را بهینه کرده و بهطور مداوم بهبود یابند.

- شش سیگما (Six Sigma): شش سیگما بیشتر بر روی ابزارهای آماری مانند DMAIC (تعریف، اندازهگیری، تحلیل، بهبود، کنترل) و نمودار پارتو (برای شناسایی مشکلات اصلی) و همچنین کنترل فرآیند آماری (SPC) برای شبیهسازی، نظارت و کنترل کیفیت فرآیندها تمرکز دارد.

در نتیجه خواهیم داشت:

- ناب (Lean): نتیجه اصلی پیادهسازی روش ناب کاهش هزینهها و زمان تولید است. با حذف اتلافها، فرآیندهای تولید سریعتر و کمهزینهتر انجام میشوند.

- شش سیگما (Six Sigma): شش سیگما منجر به کاهش نواقص و افزایش دقت میشود. با کاهش انحرافات و بهبود کیفیت فرآیند، دقت و کیفیت محصولات و خدمات ارتقاء پیدا میکند.

حتما بخوانید: بررسی جامع Sage ERP + مقایسه با 4 ERP مطرح جهان

کمربندهای شش سیگما و گواهینامههای آن

یکی از ویژگیهای برجسته شش سیگما، سیستم کمربندهای شش سیگما است که برای ارزیابی مهارتها و تخصصها در سطوح مختلف در نظر گرفته شده است. این گواهینامهها به افراد کمک میکنند تا به صورت شفاف در زمینههای مختلف شش سیگما تخصص پیدا کرده و قابلیتهای خود را به سازمانها اثبات کنند. کمربندهای شش سیگما به شکل زیر دستهبندی میشوند:

🎓 کمربند سفید (White Belt)

کمربند سفید اولین سطح از گواهینامههای شش سیگما است که افراد را با مفاهیم اولیه آشنا میکند. این سطح برای کسانی است که در پروژههای شش سیگما مشارکت دارند ولی نقش کلیدی در تصمیمگیری ندارند.

🎓 کمربند زرد (Yellow Belt)

کمربند زرد به کسانی اعطا میشود که قادرند در پروژههای کوچک شش سیگما مشارکت کنند و از اصول و ابزارهای شش سیگما آگاهی دارند. این افراد میتوانند در جمعآوری دادهها، اندازهگیری و گزارشدهی در پروژههای شش سیگما کمک کنند.

🎓 کمربند سبز (Green Belt)

افرادی که کمربند سبز دارند، قادر به اجرای پروژههای بهبود فرآیند با استفاده از ابزارهای شش سیگما هستند. این افراد نقش کلیدی در اجرای پروژههای شش سیگما دارند و میتوانند فرآیندهای بهبود یافته را شناسایی و پیادهسازی کنند.

🎓 کمربند سیاه (Black Belt)

کمربند سیاه، گواهینامهای است که به مدیران پروژههای پیچیده شش سیگما تعلق میگیرد. افراد دارای کمربند سیاه، مسئولیت هدایت پروژههای شش سیگما را بر عهده دارند و باید قادر به استفاده از ابزارهای پیشرفته آماری و مدیریتی برای حل مشکلات پیچیده باشند.

🎓 کمربند مشکی حرفهای (Master Black Belt)

این سطح بالاترین گواهینامه در شش سیگما است و به متخصصان ارشد و مشاوران تعلق دارد. افراد با کمربند مشکی حرفهای دارای تخصص بسیار بالایی هستند و بهعنوان مشاور در سازمانها فعالیت میکنند تا پروژههای شش سیگما را هدایت کرده و به ارتقاء کیفیت سازمان کمک کنند.

حتما بخوانید: آموزش کامل Odoo ERP همراه با مستندات فارسی

ابزارهای کاربردی در روش Six Sigma

در متدولوژی شش سیگما (Six Sigma)، از ابزارهای متنوعی استفاده میشود که به تجزیهوتحلیل دادهها، شناسایی مشکلات و بهبود فرآیندها کمک میکنند. این ابزارها به سازمانها این امکان را میدهند که بهطور سیستماتیک و دقیق مشکلات را شناسایی کرده و راهکارهای بهینهای برای بهبود فرآیندهایشان ارائه دهند. در زیر توضیحاتی درباره برخی از مهمترین این ابزارها آورده شده است:

نمودار پارتو (Pareto Chart)

- هدف: شناسایی مشکلات اصلی یا عوامل تاثیرگذار در یک فرآیند.

- کاربرد: نمودار پارتو بر اساس اصل 80/20 طراحی شده است که میگوید 80 درصد مشکلات معمولاً از 20 درصد علل ناشی میشوند. این نمودار بهصورت ستونی به نمایش درآمده و نشان میدهد که کدام عوامل یا مشکلات بیشترین تأثیر را بر فرآیند دارند.

- چگونه استفاده میشود: این ابزار به تیمهای شش سیگما کمک میکند تا بهسرعت اولویتبندی کنند و بر روی مهمترین مشکلات تمرکز نمایند.

نمودار علت و معلول (Ishikawa Diagram)

- هدف: تحلیل ریشهای خطاها و مشکلات.

- کاربرد: این نمودار که به نمودار ماهیچهای یا نمودار ماهی نیز شناخته میشود، برای شناسایی و تحلیل علتهای ریشهای یک مشکل استفاده میشود. این ابزار بهویژه برای تحلیل فرآیندها و یافتن دلایل مشکلات در یک فرآیند بسیار موثر است.

- چگونه استفاده میشود: در این نمودار، «مشکل» یا «اثر» در سمت راست قرار میگیرد و علل محتمل در سمت چپ دستهبندی میشوند. علل معمولاً به شش دسته تقسیم میشوند: ماشینآلات، مواد، روشها، محیط، مردم و اندازهگیریها.

نمودارهای کنترل کیفیت (Control Charts)

- هدف: پایش تغییرات و تغییرات غیرعادی در فرآیند.

- کاربرد: این نمودارها به منظور نظارت بر فرآیندهای تولیدی در طول زمان استفاده میشوند و نشان میدهند که آیا فرآیند در محدوده قابل قبول است یا خیر. با استفاده از نمودارهای کنترل، تیمها میتوانند متوجه شوند که آیا فرآیند در حالت پایداری قرار دارد یا نیاز به اصلاح دارد.

- چگونه استفاده میشود: این نمودارها دادهها را در طول زمان پیگیری کرده و از آنها برای شناسایی انحرافات یا خطاهای غیرمنتظره استفاده میشود. اگر دادهها خارج از محدوده کنترل قرار گیرند، این موضوع به تیم شش سیگما هشدار میدهد که ممکن است مشکلی در فرآیند ایجاد شده باشد.

FMEA (Failure Modes and Effects Analysis)

- هدف: تجزیه و تحلیل حالات خرابی و کاهش ریسکها.

- کاربرد: FMEA یکی از ابزارهای پیشرفته برای شناسایی و ارزیابی ریسکها در یک فرآیند است. این ابزار به تیمها کمک میکند تا حالات خرابی را شناسایی کرده و ارزیابی کنند که هر کدام چه تأثیراتی بر کیفیت یا عملکرد فرآیند خواهند داشت.

- چگونه استفاده میشود: FMEA شامل شناسایی هر یک از حالات خرابی ممکن در فرآیند، ارزیابی احتمال وقوع آنها، تحلیل تأثیر آنها و نهایتاً تعیین اولویتها برای کاهش این ریسکها است. این ابزار میتواند در مراحل طراحی یا بهبود فرآیند استفاده شود تا از وقوع مشکلات جدی جلوگیری کند.

این ابزارها در شش سیگما به تیمها کمک میکنند که فرآیندها را بهدقت آنالیز کرده و با استفاده از روشهای آماری و ساختاریافته، مشکلات را شناسایی و بهبود بخشند. استفاده صحیح از ابزارهای شش سیگما میتواند به افزایش کارایی، بهبود کیفیت و کاهش هزینهها در سازمانها کمک کند.

حتما بخوانید: بهترین روش پیاده سازی ERP چیست؟ 10ها نکته و راهکار

مزایای پیادهسازی روش شش سیگما در کسبوکارها

پیادهسازی روش شش سیگما در کسبوکارها مزایای فراوانی دارد که به بهبود فرآیندها، کاهش هزینهها، افزایش کیفیت و رضایت مشتری کمک میکند. این متدولوژی با تمرکز بر دادهها، بهبود مستمر و حذف نقصها، فرآیندهای کسبوکار را به سمت کارایی بیشتر هدایت میکند. در زیر به برخی از مزایای کلیدی پیادهسازی این روش پرداختهایم:

✅ کاهش هزینهها: از بین بردن دوبارهکاری و ضایعات

یکی از بزرگترین مزایای شش سیگما کاهش هزینهها است. با تحلیل دقیق فرآیندها و شناسایی مشکلات، سازمانها میتوانند به راحتی دوبارهکاریها و ضایعات را از بین ببرند. این امر به کاهش هدررفت منابع، مواد و زمان کمک میکند و در نتیجه هزینههای عملیاتی کاهش مییابد.

- مثال: یک شرکت تولیدی با استفاده از شش سیگما توانسته است ضایعات تولید را کاهش دهد و فرآیندهای تولیدی را بهینهسازی کند. این تغییر باعث کاهش هزینههای تولید و افزایش سودآوری شده است.

✅ بهبود کیفیت محصولات و خدمات: افزایش رضایت مشتری

با تمرکز بر کاهش نقصها و بهبود مستمر فرآیندها، شش سیگما باعث ارتقای کیفیت محصولات و خدمات میشود. افزایش کیفیت به نوبه خود موجب افزایش رضایت مشتری میشود که این امر به وفاداری بیشتر مشتریان و در نتیجه رشد فروش و بازار کمک میکند.

- مثال: یک شرکت خدماتی با استفاده از شش سیگما توانسته است کیفیت خدمات خود را بهبود بخشد و از این طریق رضایت مشتریان را افزایش دهد. این امر باعث رشد مثبت در نقد و بررسیهای مشتریان و کسبوکار شده است.

✅ تصمیمگیری مبتنی بر داده: کاهش ریسکهای مدیریتی

روش شش سیگما از تحلیلهای آماری و دادهها برای تصمیمگیری استفاده میکند، که این امر به کاهش ریسکهای مدیریتی و اتخاذ تصمیمات آگاهانه کمک میکند. تصمیمگیری مبتنی بر دادهها به مدیران این امکان را میدهد که مسائل را از جنبههای مختلف تحلیل کرده و بهترین راهحلها را برای مشکلات پیشرو پیدا کنند.

- مثال: مدیران یک سازمان با استفاده از دادههای دقیق و تحلیلهای شش سیگما توانستهاند بهطور مؤثر تصمیماتی بگیرند که عملکرد کل سازمان را بهبود بخشیده است.

✅ افزایش کارایی و بهرهوری: کاهش زمان تولید و بهبود فرآیندها

یکی از اهداف اصلی شش سیگما افزایش بهرهوری و کارایی فرآیندها است. این روش به سازمانها کمک میکند تا با شناسایی و حذف مراحل غیرضروری و کاهش زمان تولید، بهرهوری را افزایش دهند. فرآیندهای بهینهسازی شده باعث میشوند که منابع به شکل بهتری مورد استفاده قرار بگیرند و در نتیجه تولید سریعتر و با کیفیتتری صورت گیرد.

- مثال: یک خط تولید با پیادهسازی شش سیگما توانسته است زمان تولید را کاهش دهد و کارایی کارگران و تجهیزات را بهبود بخشد، که در نهایت منجر به افزایش ظرفیت تولید و کاهش هزینهها شده است.

پیادهسازی روش شش سیگما در کسبوکارها باعث بهبود چشمگیر در فرآیندها، کاهش هزینهها، افزایش کیفیت و رضایت مشتری، و بهبود تصمیمگیریهای مدیریتی میشود. این مزایا باعث میشود که سازمانها بتوانند در رقابتهای بازار موفقتر عمل کنند و به رشد پایدار دست یابند.

چطور ترکیب ERP با روش شش سیگما میتواند کسبوکار را متحول کند؟

ترکیب سیستم ERP (برنامهریزی منابع سازمانی) با روش شش سیگما یک راهکار قدرتمند برای بهبود فرآیندهای کسبوکار و دستیابی به نتایج استثنایی است. این ترکیب به سازمانها این امکان را میدهد که علاوه بر استفاده از دادههای دقیق و مدیریت منابع سازمانی، به کاهش نقصها، افزایش بهرهوری و ارتقاء کیفیت نیز دست یابند.

نرم افزار ShAuto ERP یکی از بهترین سیستمهای ERP برای سازمانهایی است که به دنبال بهبود کیفیت و کارایی هستند. این نرمافزار با قابلیتهای پیشرفته خود، امکان یکپارچگی فرآیندها، تصمیمگیری مبتنی بر داده و تجزیه و تحلیل عملکرد را فراهم میکند. به کمک ShAuto ERP شُماران، کسبوکارها میتوانند به راحتی به تحلیلهای دقیق دست یافته و برای بهبود فرآیندهای تولیدی و خدماتی خود از روشهای شش سیگما استفاده کنند.

چگونه ترکیب ERP با شش سیگما میتواند تحول ایجاد کند؟

- بهبود دادهها و اطلاعات: ShAuto ERP شُماران با جمعآوری دادههای دقیق و بهروز، اطلاعات حیاتی برای تحلیل فرآیندها و شناسایی مشکلات را در اختیار تیمها قرار میدهد. این دادهها به مدیران کمک میکند تا تصمیمات بهتری بگیرند و مشکلات را قبل از تبدیل شدن به بحران شناسایی کنند.

- بهینهسازی فرآیندها: استفاده از روشهای شش سیگما در کنار امکانات پیشرفته ERP مانند ShAuto ERP شُماران، امکان شناسایی نقصها و انحرافات را در فرآیندها فراهم میآورد. این شناسایی به موقع میتواند به کاهش هزینهها، افزایش کیفیت و کاهش زمان تولید منجر شود.

- افزایش کارایی و بهرهوری: با ترکیب ShAuto ERP شُماران و روش شش سیگما، سازمانها قادر خواهند بود منابع خود را به شکل مؤثرتری مدیریت کنند و اتلافات را کاهش دهند. این امر باعث بهبود زمانبندی، افزایش سرعت تولید و کاهش هزینهها میشود.

- تصمیمگیری مبتنی بر دادهها: ShAuto ERP شُماران با ارائه گزارشهای تحلیلی و داشبوردهای بصری، به مدیران این امکان را میدهد که تصمیمات خود را بر اساس دادههای دقیق و تحلیلی بگیرند. این تصمیمگیری آگاهانه، در ترکیب با روش شش سیگما، میتواند منجر به نتایج بهینه و عملکرد بهتری در فرآیندها شود.

ترکیب ShAuto ERP شُماران با روش شش سیگما برای هر کسبوکاری که به دنبال بهبود کیفیت، کاهش هزینهها، و افزایش بهرهوری است، یک استراتژی بینظیر به شمار میرود. این دو ابزار مکمل میتوانند فرآیندهای کسبوکار را بهینه کرده و کمک کنند تا سازمانها به سطح بالاتری از کارایی و رقابتپذیری دست یابند.

سخن پایانی …

در نهایت، ترکیب روش شش سیگما با سیستمهای ERP مانند ای آر پی شُماران سیستم یک تحول اساسی در کسبوکارها ایجاد میکند. این ترکیب نه تنها به کاهش هزینهها و بهبود کیفیت کمک میکند، بلکه بهطور چشمگیری کارایی و بهرهوری را افزایش میدهد. با استفاده از دادههای دقیق و تحلیلهای عمیق، مدیران میتوانند بهطور مؤثری مشکلات را شناسایی و برطرف کنند، فرآیندها را بهینهسازی کرده و در نتیجه، یک گام بزرگ به سمت رشد پایدار و رقابتپذیری بردارند. این ابزارها تنها برای کسانی که به بهبود مستمر و پیشرفت متعهد هستند، کارساز خواهند بود.

ممنون که با ما همراه بودید! اگر سوال یا نظری دارید، خوشحال میشویم آن را در قسمت کامنتها با ما در میان بگذارید. نظرات و پرسشهای شما برای ما بسیار ارزشمند است و باعث ایجاد گفتوگویی مفید میشود. منتظر شنیدن نظرات شما هستیم! 🙏😊